Благодаря оптимизированному рабочему расстоянию для небольших зон измерения и чрезвычайно высокой стабильности ATOS 5 для лопаток обеспечивает получение высокоточных данных для ручного и автоматизированного применения. От вентиляторных лопаток до лопаток ГТД или блисков, и от направляющих лопаток и сегментов (NGV, OGV, IGV) до силовых агрегатов: полные данные трехмерных измерений позволяют надежно контролировать качество, визуализировать скрытые дефекты и, таким образом, ускорять процессы производства, обслуживания и ремонта.

Оптимизированное |

Высокая | Уникальный |

| Высочайшее качество данных вплоть до мельчайших деталей | Автоматизированное высокоскоростное сканирование | Автоматизированное высокоскоростное сканирование |

ATOS 5 для лопаток выдает подробную информацию о качестве новых продуктов или компонентов после технического обслуживания или ремонта при значительном сокращении времени на измерения. Преимущество номер один в ATOS 5 для лопаток - это скорость измерения. Время сканирования составляет около одного часа для блисков и менее 20 минут для вентиляторных лопаток, получая данные со скоростью 0,2 секунды за скан.

ATOS 5 для лопаток предоставляет высокоточные данные всей поверхности изделия для всестороннего процесса контроля качества вентиляторных лопаток, лопаток турбин и т.п. (NGV, OGV, IGV). Качество данных, предоставляемых сенсором, соответствует высочайшим требованиям отрасли. Для измерения лопаток турбины особое значение имеет контроль профиля пера, что обеспечивается большой плотностью данных.

Программное обеспечение GOM имеет полный набор функций для проверки профиля. Принципы проверки включают в себя стандартные и настраиваемые параметры, соответствующие различным техническим стандартам и типам чертежей аэродинамического профиля. Определяемый пользователем принцип проверки (UDIP) позволяет проводить быстрые, стандартизированные и эффективные проверки сечений аэродинамического профиля.

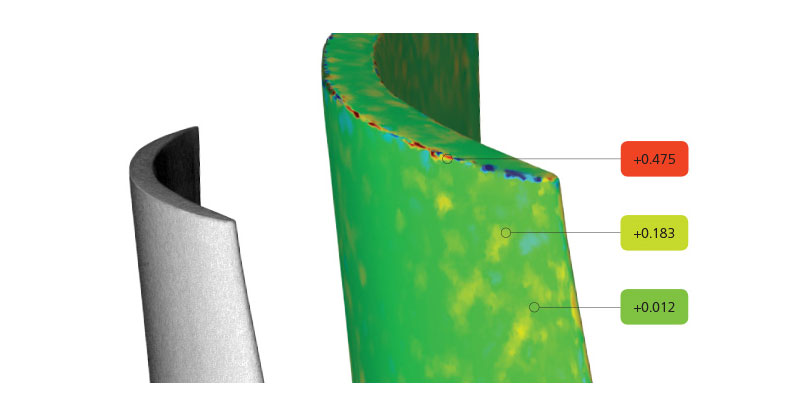

Трехмерное представление отклонений поверхности от CAD или эталонной сетки является стандартным в технологии GOM. Поверхностные сравнения обычно используются при разработке новых продуктов для поиска проблем в производственном процессе. Сравнения могут быть сделаны с применением различных базирований, включая наилучшее соответствие CAD или RPS. Этот мощный инструмент показывает детали продукта, которые не могут предоставить традиционные инструменты.

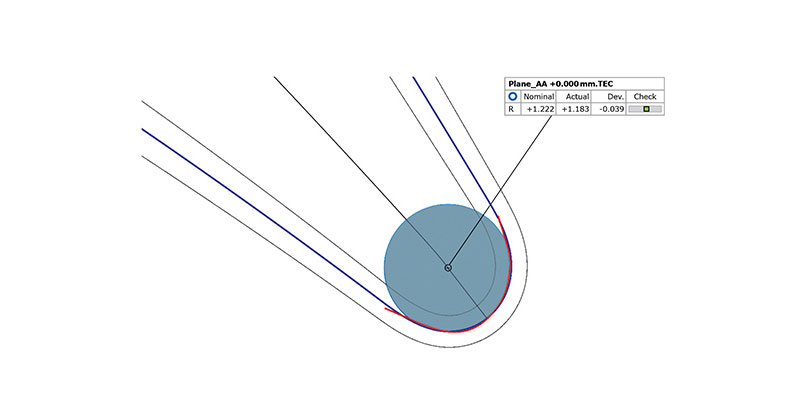

Создание краевых точек является стандартной функцией и определяется точками пересечения линии хорды со входной и выходной кромками аэродинамического профиля. Экспертные параметры позволяют перемещать точки вдоль линии хорды. Создание радиусов кромок также является автоматическим и генерирует элементы на входной или выходной кромке аэродинамического профиля.

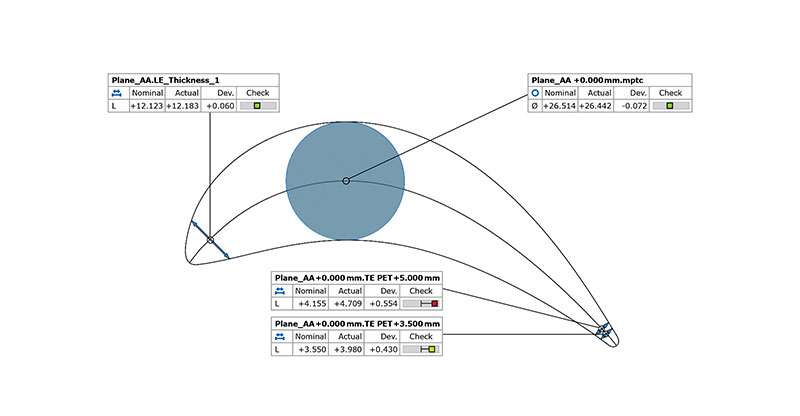

Стандартная функциональность, которая создает толщины на входной или выходной кромке аэродинамического профиля. Простой диалог запрашивает значение расстояния, на котором толщина должна быть взята от крайней точки профиля. Различные варианты позволяют проводить измерения вдоль линии хорды. Проверка максимальной толщины аэродинамического профиля также доступна с использованием метода определения расстояния или максимального вписанного круга.

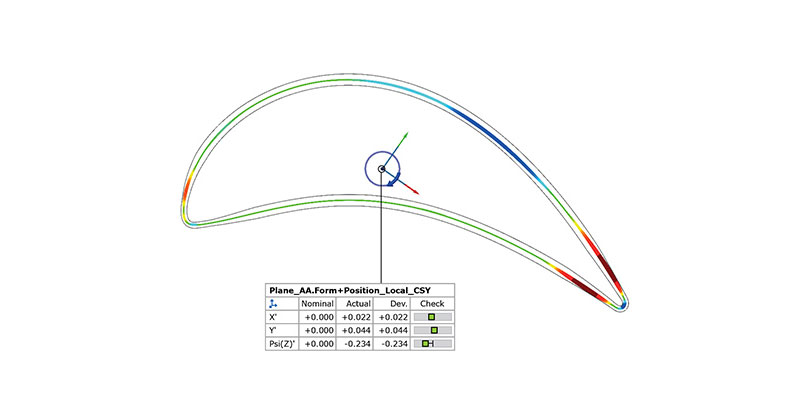

Программное обеспечение позволяет гибко оценивать форму и положение сечений аэродинамического профиля в соответствии с потребностями конечного пользователя. Методы оценки фактических данных сечения можно сравнивать, используя методы Чебышева, Гаусса или методы наилучшего соответствия с допуском. Программное обеспечение также может сравнивать результаты с изменяющимися областями допусков, где допуски различаются по областям профилей.

Модификация | Atos 5 (100) | Atos 5 (170) | Atos 5 (270) | Atos 5 (400) |

| Источник света | LED | |||

| Точек за скан | 12 000 000 | |||

| Измерительные объемы, мм | 100 × 70 × 50 | 170 х 130 х 100 | 270 × 200 × 200 | 400 × 300 × 250 |

| Расстояние между точками, мм | 0,025 | 0,044 | 0,067 | 0,097 |

| Рабочее расстояние, мм | 530 | |||

| Масса сенсора, кг | 14 | |||

| Габариты, мм | ~ 550 × 320 × 200 | |||

| Операционная система | Windows 10 | |||

| ПО | ZEISS BLADE INSPECT PRO | |||

| Пределы допускаемой абсолютной погрешности при измерении отклонений формы, ± мм | 0,003 | 0,003 | 0,004 | 0,005 |

| Пределы допускаемой абсолютной погрешности при измерении отклонений диаметра, ± мм | 0,005 | 0,006 | 0,008 | 0,011 |

| Пределы допускаемой абсолютной погрешности при измерении расстояния, ± мм | 0,005 | 0,008 | 0,011 | 0,013 |